-1745829649.jpg)

PLEXIGLAS : QUESACO ???

Le polyméthacrylate de méthyle, souvent désigné par son acronyme anglo-saxon PMMA (Poly(Methyl MethAcrylate)) est découvert en 1933 par l’allemand Otto RHOM.

C’est la société Rohm et Hass qui le commercialise sous le nom de Plexiglas.

Il s’agit d’une appellation commerciale déposée mais dont la notoriété est telle que le Plexiglas, le plexi, est devenu un nom commun, comme c’est le cas pour "Frigidaire" (pour réfrigérateur) ou "Scotch" (pour ruban adhésif).

C’est le premier « verre organique » mis sur le marché. Mais les anglais le fabriquent sous la marque Perspex, les italiens Sétacryl et en France, c’est sous le nom d’Altuglas qu’il est produit par une filiale du groupe Arkema.

Les marques Plexiglas et Altuglas, toutes les deux propriétés d’Arkema, dominent le marché mondial avec plus de 75% de la production mondiale du PMMA.

Attention:

On trouve également du PMMA dit « exotique » mais dont les qualités sont assez lamentables et dont il faut se méfier. On les trouve assez souvent dans les grandes surfaces de bricolage.

Quelques caractéristiques :

- la densité est de 1.19, soit 2 fois plus léger que le verre.

- ce matériau est un insensible et imperméable aux UV ce qui en fait un produit idéal pour l’extérieur mais aussi dans les musées où les pièces sensibles comme b sont toujours protégées par du Plexi. Cela signifie également que le plexi ne jaunit pas avec le temps et que le mobilier en Plexiglas gardera sa transparence et son éclat.

Table Louis XVI.

- la transmission lumineuse et donc la transparence est supérieure à celle du verre et équivalente à celle du cristal. C’est pour cela que le plexi est parfois dénommé cristal de synthèse.

Cette Marianne en Plexi a été parrainée par Pierre BONTE.

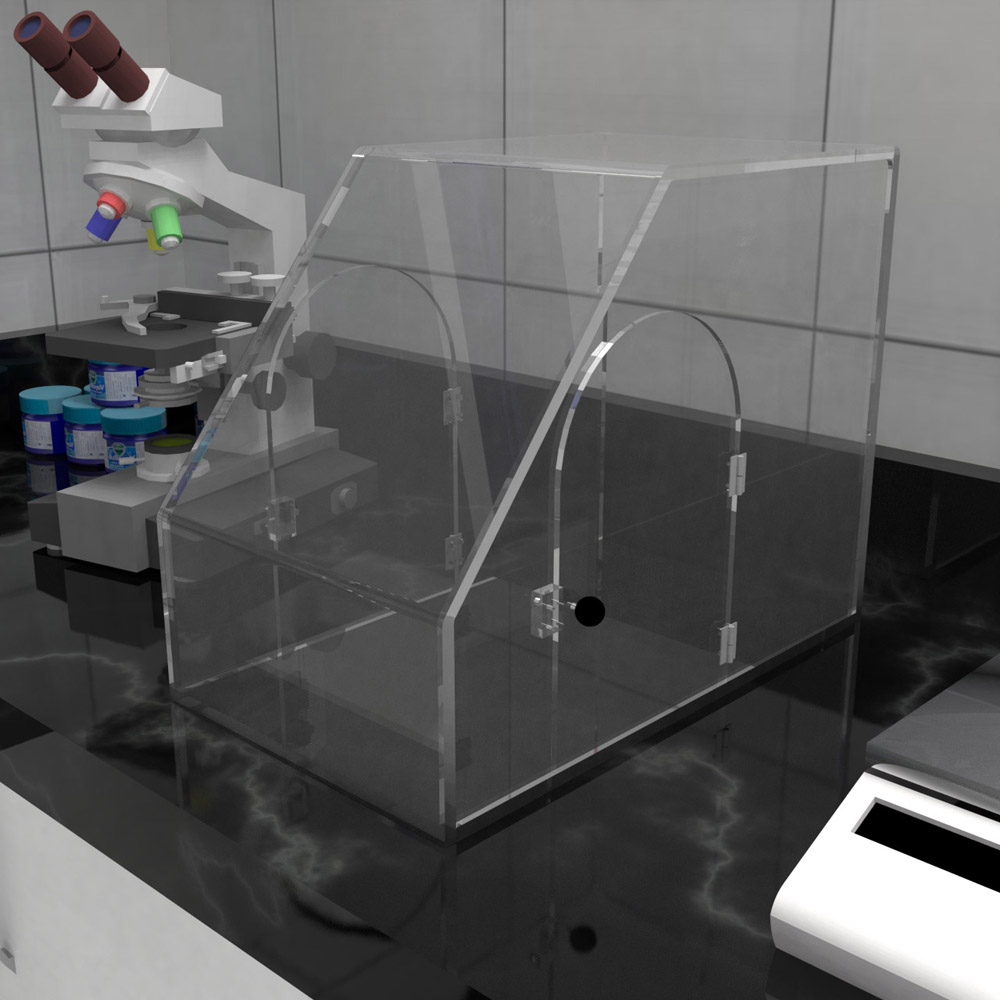

- le plexi est chimiquement très stable et peu sensible aux agressions chimiques et aux intempéries. Vous ne risquez pas de le retrouver en nanoparticules au fond des océans et dans le ventre des poissons. C’est ainsi que les incubateurs et les couveuses sont en plexi pour le plus grand bien de nos chérubins.

- la résistance aux chocs est incomparablement plus importante que celle du verre (dureté shore entre 60 et 80). Par contre il est plus sensible aux rayures.

Il existe deux variantes qui ont en commun les caractéristiques ci-dessus mais se différencie ainsi :

Le Plexiglas coulé :

C’est la Roll Royce des matières plastiques avec une chaîne moléculaire 20 fois plus grande que celle du plexi extrudé. le rendant encore plus insensible aux agressions chimiques mais surtout aux contraintes liées à son usinage et aux opérations de pliage à chaud.

Il est obtenu en « coulant » un sirop entre 2 plaques de verre que l’on laisse polymériser entre une semaine et 3 mois en fonction de l’épaisseur.

Mais il y a un revers à la médaille, à savoir que son épaisseur nominale varie de 5 à 10% ce qui rend les assemblages plus compliqués.

Le coulé supporte une température de 115° avant de se déformer.

Son classement feu européen est E (anciennement M3 non goutant). A noter que la combustion du Plexi n’est pas du tout nocive puisque ne se dégagent que du dioxyde de carbone et de l’eau. Il n’y a aucun résidu de combustion.

Le plexiglas coulé est recyclable indéfiniment par une opération de « crackage » permettant de retrouver la matière de base, le méthacrylate de méthyle et de refaire du PMMA coulé.

Le Plexiglas extrudé :

produit beaucoup plus rapidement en forçant le sirop dans une filière calibrée, il a donc une épaisseur constante mais sa chaîne moléculaire est agressée lors de cette opération. Son usinage et le pliage à chaud sont plus délicats car la plage de température avant altération est plus restreinte.

Par contre son thermoformage (chauffage d’une plaque entière avant étirement comme par exemple pour fabriquer une baignoire) offre plus de souplesse que le coulé. L’extrudé supporte une température de 100° avant déformation.Son classement feu est également E (anciennement M3 goutant).

Le plexi extrudé est recyclable par broyage pour être à nouveau extrudé ou injecté.

Protection des assesseurs dans un bureau de vote.

Les pieds emboités imposent d’utiliser du Plexiglas extrudé pour un bon ajustement.

Le Plexiglas se décline en de très nombreux coloris mais sa spécificité étant sa transparence d’une limpidité exceptionnelle, il reste essentiellement utilisé dans sa version « cristal ».

Cette spécificité lui permet, en termes d’agencement, de pouvoir se marier avec n’importe quel style. Du Plexiglas à Versailles ne choque pas plus qu’à Beaubourg.

De plus, par son extrême transparence, dans les intérieurs où la place est comptée, il ne viendra pas surcharger votre pièce, mais, au contraire l’aérera visuellement parlant.

« Le plastique, c’est fantastique » est un slogan qui a vieilli mais avec le Plexiglas, il est toujours parfaitement d’actualité grâce à ses qualités irremplaçables (et la crise du Covid 19 l’a rappelé) et sa capacité de recyclage à 100%.

A ce titre, Form XL est partenaire de Madreperla qui commercialise désormais du PMMA coulé avec de la matière 100% recyclée et recyclable, le Green Cast.